Чтобы справиться с трудностями, SLTL Group выступила с инициативой создания производителя железнодорожных тележек. Команда изучила недостатки существующего производственного процесса и поняла ограничения традиционных методов работы.

В Индии находится самая сложная и разветвленная сеть железных дорог по всему миру. Пожалуй, железные дороги — самый загруженный и популярный вид транспорта в Индии. Индийские железные дороги проходят через многие труднопроходимые местности и проходят через Гималаи в пустыню Тар и в дельту Сундарбан. Поезда соединяют все крупные города и промышленные районы на протяжении более 110 000 километров. По железным дорогам ежегодно перевозится 4 миллиарда тонн сыпучих грузов, в основном угля, руды, полезных ископаемых и зерновых. Индия планирует расширить сеть на 270 000 километров к концу 2050 года, чтобы удовлетворить растущий спрос на грузовые перевозки.

Железнодорожная отрасль находится под постоянным давлением, требуя инноваций и внедрения в эксплуатацию тележек поездов более высокого качества. Конструкция кузова этого подвижного состава подвергается последовательной постобработке нагрузки, прохождению поезда, торможению, повороту и суровости других циклических или эфемерных событий и подвергается повторяющимся напряжениям, создаваемым в течение их срока службы. Трещины и переломы могут возникать в таких компонентах, как корпус, кость, оси и балетки. Таким образом, отсутствие усталости является основным приоритетом при создании этих тележек.

Проблема отрасли

На протяжении многих лет для расчета железнодорожной нагрузки, безусловно, моделирование с несколькими телами продвигалось как надежный метод. Различные уровни сложности различных методов существуют для управления доступными данными. Позже программное обеспечение было включено в технологию, основанную на репликации временных волн, площади, измеренной на оригинальной системе лабораторных шин, тестовой технологии для конкретных развлечений:

- Растущие требования к тележкам поездов требуют более быстрых технологий производства.

- Общая эстетика вагонов должна быть неповрежденной.

- Индивидуальный станок лазерной резки для длительных операций резки.

- Машина должна быть полностью автоматизирована, чтобы уменьшить трудозатраты и затраты на эксплуатацию.

- Повышение эффективности использования времени в существующей производственной инфраструктуре

Решение для промышленности

Чтобы справиться с трудностями, SLTL Group выступила с инициативой создания производителя железнодорожных тележек. Команда изучила недостатки существующего производственного процесса и поняла ограничения традиционных методов работы. Обладая беспрецедентным опытом в области лазерных технологий, команда провела серию тщательных экспериментов, чтобы найти подходящее решение. В результате научных исследований и испытаний был сделан вывод, что лазерные операции обеспечивают лучшую отделку и большую прочность с точки зрения изготовления вагонов. Компания приступила к разработке машины, которая могла бы быть очень быстрой и эффективной. Идея заключалась в том, чтобы обеспечить такую же производительность, как у стандартного станка для лазерной резки . Чтобы поставить такую лазерную систему, перед компанией стояло несколько задач:

- Надежная конструкция: Чтобы обеспечить размер режущей платформы 22 м, конструкция машины должна быть прочной и надежной, чтобы нейтрализовать вибрации.

- Перемещение по оси XY: перемещение лазерной головки должно быть очень быстрым, чтобы перемещаться по осям для доступа к точкам резки.

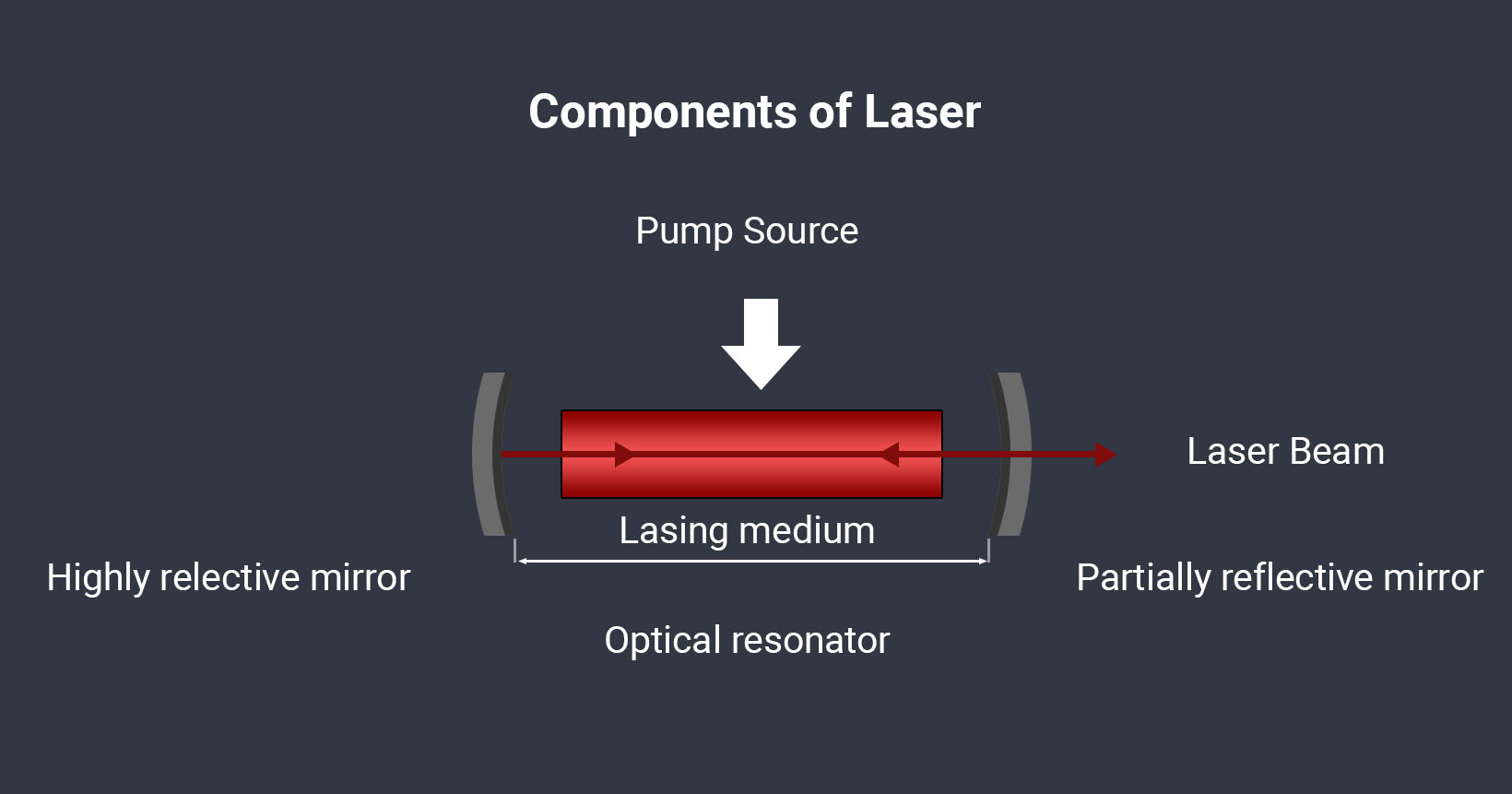

- Мощность лазерного источника: самый динамичный источник лазерной мощности, обеспечивающий точную мощность и позволяющий гибко регулировать мощность в соответствии с требованиями.

- Индивидуальное интуитивно понятное программное обеспечение: Программное обеспечение должно быть одинаково откалибровано, чтобы приспособиться к расширенному размеру лазерной системы.

С помощью собственных исследований и разработок и многолетнего опыта группа SLTL предоставила железнодорожной промышленности великолепную машину:

Станок для лазерной резки длиной 22 метра

Эксперты SLTL предложили очень практичный подход. Эти инновационные решения позволяют нам начать с измерения рабочего объема существующих транспортных средств и рассчитать те же входные сигналы для новой модели. Их можно применять к модели с полным описанием нескольких тел, которая способствует динамическим откликам.

В результате серьезных исследований и разработок команда смогла создать машину высочайшего уровня сложности, которая имеет ошеломляющую длину 24 м и размер режущей платформы 22 м. Машина сделана гибкой, чтобы легко разместить металлический лист на станине. Благодаря отличному использованию техники машина правильно сбалансирована, чтобы поглощать вибрации. Машина оснащена сквозными аппаратными и программными компонентами, обеспечивающими быстрое и быстрое движение лазерной головки, что позволяет лазерной головке быстро достигать различных точек. Благодаря полной автоматизации также снизились эксплуатационные расходы.