Fortschrittlich – innovativ – effizient – schnell. Dies sind einige der vielen Begriffe, die wir zur Definition von Technologie verwenden. Aber reichen sie aus, um unsere Zukunft in einer Weise zu sichern, die das ökologische Gleichgewicht ergänzt?

Fortschrittlich – innovativ – effizient – schnell. Dies sind einige der vielen Begriffe, die wir zur Definition von Technologie verwenden. Aber reichen sie aus, um unsere Zukunft in einer Weise zu sichern, die das ökologische Gleichgewicht ergänzt?

Sicher nicht!

Da der Klimawandel zu einem ernsten globalen Problem wird, muss jede Maschine, die heute entwickelt wird – unabhängig von ihrem Standort – auf die eine oder andere Weise umweltfreundlich sein.

Eines der größten Anliegen der modernen Fertigungsindustrie ist daher die Einführung umweltfreundlicher Technologien. Viele große Unternehmen investieren daher massiv in Forschung und Entwicklung und haben Nachhaltigkeit zu einem Teil ihrer Markenidentität gemacht.

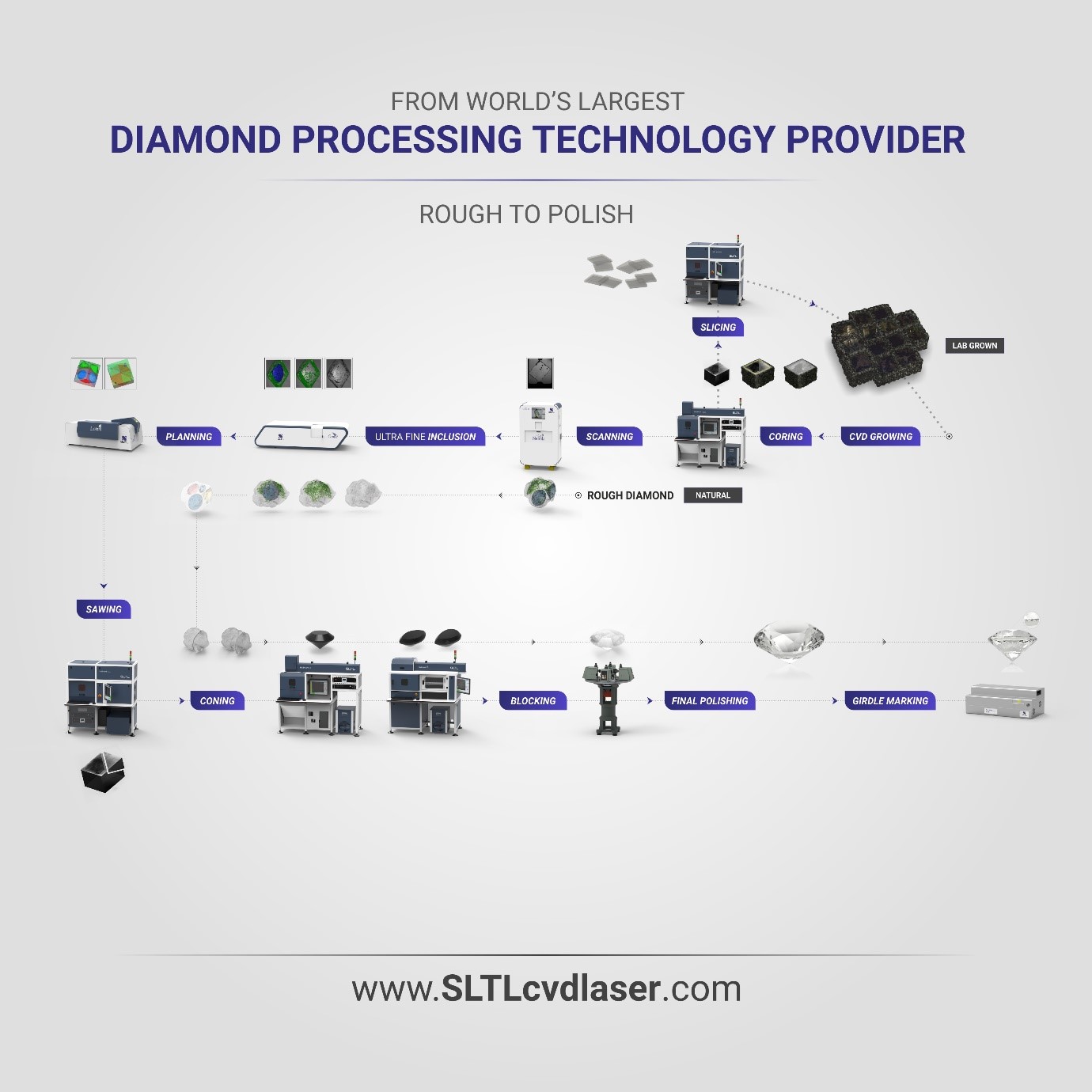

Wenn wir über die Laserindustrie sprechen, gibt es so viele Einsatzmöglichkeiten für Laser, von der Herstellung von Autos bis hin zur Materialherstellung. Es ist erstaunlich, welchen Einfluss Laser auf das tägliche Leben haben. Aufgrund dieser weiten Verbreitung besteht ein dringender Bedarf an der Umweltfreundlichkeit dieser Technologien.

Werfen wir einen Blick darauf, wie die Bemühungen der SLTL Group die Lasertechnologie im Vergleich zu anderen Alternativen umweltfreundlicher gemacht haben.

Faserlaser vs. CO2

Bis 1997 verwendete die Industrie traditionelle Methoden zum Schneiden von Metallen. SLTL entwickelte dann Indiens erste CO2-Laserschneidmaschine zum Metallschneiden. Aufgrund der schädlichen Auswirkungen auf die Umwelt und anderer Herausforderungen haben wir diese Technik jedoch aufgegeben und mit der Entwicklung einer umweltfreundlicheren Metallschneidetechnologie begonnen. Zu diesem Zeitpunkt entwickelte die SLTL Group als erstes Unternehmen überhaupt das Faserlasersystem in Indien, das Patent, das wir bis heute besitzen.

Trotz des gemeinsamen Ziels, das sowohl Faserlaser als auch CO2-Laser verfolgen, bestätigen die folgenden Punkte die Umweltfreundlichkeit von

Faserlaser statt CO2, reduzierter Stromverbrauch

- Faserlaser haben einen besseren elektrischen Wirkungsgrad als CO2-Laser. Dadurch sind sie aufgrund der geringeren Betriebskosten effizienter und umweltfreundlicher.

- Der allgemeine Energieverbrauch des Faserlaserschneidens kann im Vergleich zum herkömmlichen CO2-Laserschneiden um 70 Prozent gesenkt werden.

- Faserlaserschneiden minimiert die Betriebskosten und schont Ressourcen.

- Faserlaser bieten 50 % längere Wartungsintervalle und 50 % geringere Wartungskosten.

Vernachlässigbare Materialverschwendung mit Smart Nesting Software

Das Maß an Kontrolle, das Benutzer behalten können, macht das Faserlaserschneiden von SLTLs so nützlich. Sie erhalten umfassende Unterstützung in Bezug auf Strahllänge, -dauer, -intensität und Wärmeabgabe, sodass Sie den Strahl perfekt an die Oberfläche anpassen können, auf der Sie arbeiten.

Im Bereich Faserlaser hat die SLTL Group auch die „Smart Nesting Software“ entwickelt, eine eigens entwickelte Software, die es uns ermöglicht, weniger Ausschuss zu produzieren und Material zu entsorgen. Im Laufe der Jahre hat es dem SLTL-Team dabei geholfen, die Materialverschwendung erheblich zu reduzieren und es erneut zu einer umweltfreundlicheren Methode zum Schneiden von Metallen zu machen. Darüber hinaus sind Hersteller immer auf der Suche nach Möglichkeiten, den Herstellungsausschuss zu reduzieren. Die Verschachtelungssoftware von SLTL kann Herstellern dabei helfen, ihre Ausschussproduktion zu reduzieren, indem sie die Anzahl der Ausschnitte erhöht, die in einem einzelnen Metallblech hergestellt werden können was auch die Effizienz steigert. Mehr Ausschnitte pro Blatt bedeuten weniger Materialverschwendung pro Blatt. Dies wiederum ermöglicht es den Herstellern, qualitativ hochwertigere Teile mit insgesamt geringeren Materialinvestitionen herzustellen. Darüber hinaus sind Hersteller immer auf der Suche nach Möglichkeiten, Produktionsausschuss und Abfall zu reduzieren. Laser können Herstellern dabei helfen, ihre Ausschussproduktion zu reduzieren, indem sie die Anzahl der Ausschnitte erhöhen, die in einem einzigen Metallblech hergestellt werden können.Mehr Ausschnitte pro Blatt bedeuten weniger Materialverschwendung pro Blatt. Dies wiederum ermöglicht es den Herstellern, mehr Teile mit weniger Gesamtmaterialinvestitionen herzustellen.

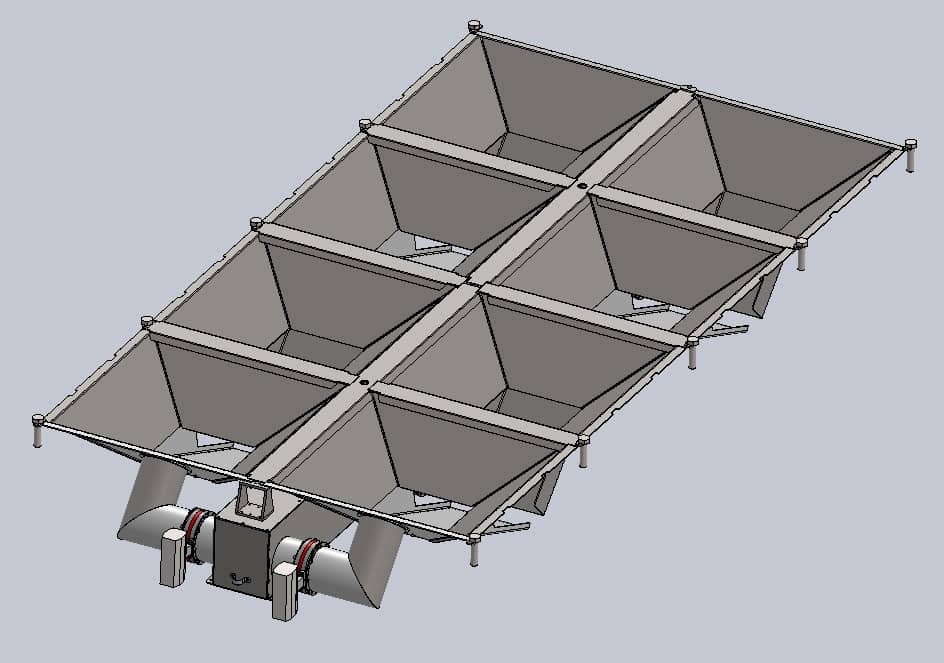

Intelligente dynamische Rauchabsaugung

Eine weitere umweltfreundliche Innovation der SLTL Group ist die dynamische Rauchabsaugung, die mit der Laserschneidmaschine von SLTL geliefert wird. Unsere Experten haben die Maschine in vier Zonen unterteilt, um die Rauchabsaugung zu optimieren. Dadurch wurde die Menge der während des Prozesses erzeugten Dämpfe reduziert, da die Absaugung effizient in der Schneidzone arbeitet und für den Schneidbereich aktiv bleibt, wodurch der Energieverbrauch erheblich gesenkt wird.